Quels matériaux choisir pour un élément antivibratoire durable ?

Posté le par L'équipe Roulements Courroies

- Quel est le meilleur matériau pour un élément antivibratoire ?

- Comment optimiser l'isolation acoustique ?

- Quels sont les types de supports antivibratoires ?

- Comment choisir un support anti-vibration ?

- Quels matériaux pour une isolation durable ?

- Comment réduire les nuisances sonores ?

- Quels critères pour un bon support antivibratoire ?

Dans l'industrie moderne, le contrôle des vibrations et du bruit constitue un enjeu majeur pour assurer le confort de travail, préserver les équipements et respecter les normes environnementales. Le choix d'un élément antivibratoire adapté détermine directement l'efficacité de l'installation. Cette sélection technique nécessite une analyse approfondie des caractéristiques, des contraintes d'usage et des performances attendues sur le long terme.

Quel est le meilleur matériau pour un élément antivibratoire ?

Le choix d'un produit antivibratoire repose sur plusieurs critères techniques déterminants. La plage de fréquences à traiter constitue le premier paramètre, car chaque matériau présente une efficacité optimale sur des bandes fréquentielles spécifiques. La température d'utilisation influence directement les propriétés du support adapté, nécessitant une sélection rigoureuse selon l'environnement d'installation. Les contraintes chimiques, la résistance aux UV et la compatibilité avec les fluides présents complètent cette analyse pour garantir la pérennité du système antivibratoire.

Le caoutchouc naturel reste une référence en matière d'absorption des vibrations grâce à ses propriétés viscoélastiques exceptionnelles. Cet élastomère offre une excellente capacité d'amortissement des oscillations mécaniques tout en conservant sa flexibilité dans une large gamme de températures.

Les élastomères techniques synthétiques, comme le néoprène ou l'EPDM, complètent cette gamme en apportant une résistance accrue aux hydrocarbures, à l'ozone et aux conditions climatiques extrêmes. Ces éléments antivibratoires se déclinent sous diverses formes : plaques, tubes, profilés ou pièces moulées sur mesure.

Le polyuréthane se distingue par sa capacité exceptionnelle d'absorption des vibrations couplée à une durabilité remarquable. Ce matériau polymère présente un excellent rapport performance-longévité, résistant efficacement à l'abrasion, aux chocs et aux déformations permanentes. Sa structure moléculaire permet une dissipation optimale de l'énergie vibratoire. Le polyuréthane trouve ses applications privilégiées dans les environnements exigeant une absorption durable des vibrations haute fréquence.

Les composites multicouches révolutionnent l'approche de l'antivibration en combinant plusieurs matériaux aux propriétés complémentaires. Ces structures multicouches optimisent la dissipation énergétique. Un matériau composite à base de fibres de carbone ou de verre offre une rigidité structurelle élevée tout en conservant d'excellentes propriétés d'amortissement. Cette approche permet d'adapter finement les caractéristiques du matériau antivibratoire aux contraintes spécifiques de chaque application.

Comment optimiser l'isolation acoustique ?

La mousse acoustique constitue une solution privilégiée pour l'isolation acoustique des locaux techniques et industriels. Les matières alvéolaires transforment l'énergie sonore en chaleur par frottement visqueux dans leur structure poreuse. L'efficacité d'absorption dépend directement de la densité, de l'épaisseur et de la structure cellulaire de la mousse. Les mousses polyuréthane, mélamine ou polyéther offrent des performances d'absorption variables selon la gamme fréquentielle visée, permettant un traitement acoustique ciblé des nuisances sonores.

La réduction du bruit en environnement industriel nécessite une approche globale combinant isolation et absorption acoustiques. Les matériaux denses comme les masses lourdes assurent l'isolation phonique en bloquant la transmission sonore, tandis que les matériaux poreux absorbent l'énergie acoustique résiduelle. Cette stratégie multicouche optimise l'atténuation sonore sur l'ensemble du spectre fréquentiel, créant un environnement de travail conforme aux réglementations et propice au bien-être des opérateurs.

L'association d'une absorption vibratoire efficace et d'une isolation phonique performante constitue la clé d'un traitement acoustique réussi. Cette combinaison nécessite la sélection de matériaux présentant simultanément de bonnes propriétés d'amortissement mécanique et d'atténuation acoustique. Les solutions hybrides intégrant des couches viscoélastiques et des barrières acoustiques permettent de traiter à la source les vibrations tout en limitant leur rayonnement sonore dans l'environnement.

Le bruit structurel, transmis par les éléments solides du bâtiment, requiert des matériaux absorbants spécifiquement conçus pour rompre les ponts vibratoires. Les supports découplant efficacement les équipements de leur structure porteuse limitent cette transmission solidienne. La sélection de matériaux à faible module d'élasticité dynamique et à fort amortissement interne optimise cette désolidarisation, réduisant significativement les nuisances acoustiques propagées par voie structurelle.

Quels sont les types de supports antivibratoires ?

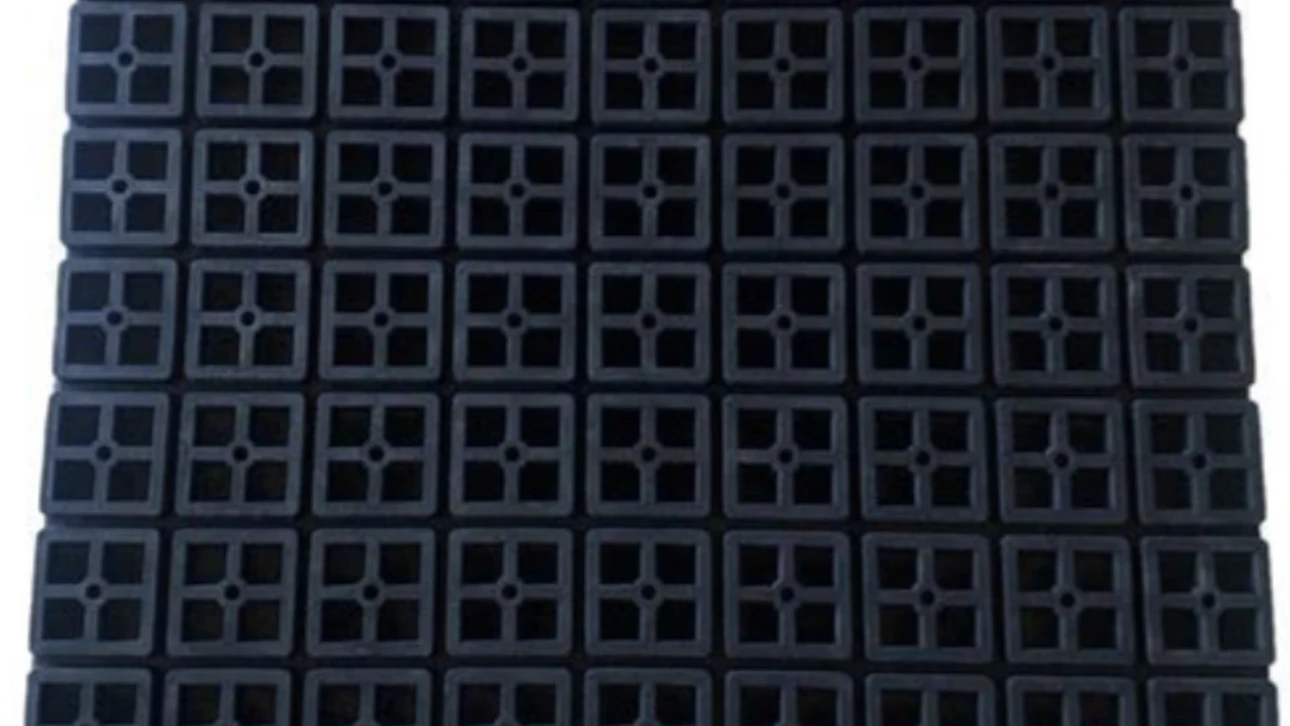

Les supports en caoutchouc représentent la solution classique pour l'isolement vibratoire des machines rotatives et des moteurs. Ces éléments, disponibles sous forme de plots, de blocs ou de manchons, s'adaptent aux géométries variées des équipements industriels. Le caoutchouc naturel ou synthétique absorbe efficacement les vibrations tout en supportant les charges statiques importantes. Leur conception permet une installation simple et un remplacement aisé lors des opérations de maintenance préventive.

Les supports en métal combinent la robustesse structurelle de l'acier avec des éléments élastomères stratégiquement positionnés. Ces solutions industrielles supportent des charges importantes tout en conservant d'excellentes propriétés d'amortissement. Leur conception modulaire permet une adaptation précise aux contraintes de chaque installation, tandis que leur résistance à la corrosion et aux agressions chimiques garantit une durabilité exceptionnelle en environnement industriel sévère.

Les systèmes antivibratoires se déclinent en plusieurs technologies complémentaires répondant à des besoins spécifiques. Les silent blocs associent des éléments métalliques et élastomères pour un amortissement optimal des oscillations multiaxiales. Les ressorts métalliques, souvent couplés à des amortisseurs visqueux, traitent efficacement les basses fréquences. Les plots en élastomère offrent une solution économique pour les applications standards, tandis que les systèmes complexes combinent plusieurs technologies pour des performances optimisées.

Les applications antivibratoires dans les systèmes de ventilation, compresseurs et pompes nécessitent des solutions spécialement adaptées aux contraintes de ces équipements. Les groupes de ventilation génèrent des vibrations complexes nécessitant des supports multidirectionnels capables d'absorber les oscillations radiales et axiales. Les compresseurs et pompes, sources de vibrations haute fréquence et de pulsations hydrauliques, requièrent des supports antivibratoires à amortissement renforcé pour limiter la transmission de ces perturbations à la structure du bâtiment.

Comment choisir un support anti-vibration ?

La sélection d'un support antivibratoire débute par l'analyse de la capacité de charge requise et de l'utilisation de l'équipement. Chaque support présente une plage de charge optimale au-delà de laquelle ses performances d'amortissement se dégradent. La fréquence propre du système isolé doit être judicieusement choisie pour éviter les phénomènes de résonance et optimiser l'atténuation vibratoire sur la gamme fréquentielle de fonctionnement de la machine.

L'environnement d'installation conditionne directement le choix du matériau constitutif du support antivibratoire. Les variations de température modifient les propriétés élastiques des polymères, nécessitant une sélection adaptée à la plage thermique d'utilisation. L'humidité et les agressions chimiques peuvent dégrader prématurément certains élastomères, imposant le recours à des matériaux résistants ou à des protections spécifiques. Cette analyse environnementale garantit la pérennité des performances sur la durée de vie prévue de l'installation.

La durée de vie d'un support antivibratoire dépend de sa résistance au vieillissement, à la fatigue et aux conditions d'exploitation. Les matériaux de qualité conservent leurs propriétés d'amortissement même après des millions de cycles de sollicitation. La maintenance préventive, incluant l'inspection visuelle et le contrôle des caractéristiques mécaniques, permet de détecter précocement les signes de dégradation. Cette approche proactive optimise la disponibilité des équipements tout en maîtrisant les coûts d'exploitation.

L'installation d'un support antivibratoire nécessite le respect de critères précis pour garantir ses performances. La compatibilité mécanique avec les interfaces de fixation, la géométrie des éléments de liaison et les tolérances d'assemblage conditionnent l'efficacité du système. Les contraintes d'accessibilité pour la maintenance, la facilité de pose et la standardisation des éléments constituent des facteurs déterminants pour l'acceptabilité industrielle de la solution antivibratoire retenue.

Quels matériaux pour une isolation durable ?

Les mousses techniques à cellules fermées offrent une isolation durable particulièrement adaptée aux environnements humides et contraignants. Cette structure cellulaire empêche l'absorption d'eau et limite la dégradation des propriétés isolantes dans le temps. Ces matériaux présentent une excellente résistance au vieillissement thermique et une stabilité dimensionnelle remarquable, garantissant la pérennité des performances d'isolation. Leur faible conductivité thermique et leur comportement mécanique stable en font des solutions privilégiées pour les applications exigeant une longévité exceptionnelle.

La laine de roche et la laine de verre constituent des matériaux isolants de référence pour les applications industrielles nécessitant une résistance au feu et une stabilité à haute température. Ces fibres minérales offrent d'excellentes propriétés d'absorption acoustique tout en conservant leurs caractéristiques dans des environnements thermiquement contraignants. Leur incombustibilité, leur résistance aux agressions chimiques et leur durabilité en font des matériaux de choix pour l'isolation thermique et acoustique des installations industrielles.

L'évolution des préoccupations environnementales oriente le développement vers des matériaux recyclables présentant un impact écologique réduit. Ces solutions durables intègrent des fibres naturelles, des polymères biosourcés ou des matériaux en fin de vie recyclés sans compromettre les performances d'isolation. Cette approche circulaire optimise le bilan carbone des installations tout en maintenant l'efficacité technique requise pour les applications antivibratoires et d'isolation.

L'éco-conception des systèmes antivibratoires privilégie l'utilisation de matériaux durables présentant un faible impact environnemental sur l'ensemble de leur cycle de vie. Cette démarche intègre la sélection de matériaux recyclables, la minimisation des déchets de production et l'optimisation de la durée de vie des composants. L'analyse du cycle de vie complet, de la production au recyclage, guide le choix vers des solutions antivibratoires respectueuses de l'environnement sans compromis sur les performances techniques.

Comment réduire les nuisances sonores ?

La réduction efficace des nuisances sonores débute par une analyse rigoureuse des sources de bruit et de vibration présentes dans l'installation. Cette étude acoustique identifie les équipements générateurs, caractérise leurs émissions fréquentielles et quantifie leur contribution au niveau sonore global. L'utilisation d'appareils de mesure spécialisés permet de cartographier précisément les zones problématiques et d'orienter les solutions de traitement vers les sources prioritaires.

Le choix de matériaux absorbants performants optimise l'efficacité du traitement acoustique en fonction des caractéristiques spectrales du bruit à traiter. L'énergie acoustique est transformée en chaleur par dissipation visqueuse, réduisant significativement les niveaux sonores réfléchis. La sélection s'effectue selon la gamme fréquentielle visée, l'épaisseur disponible et les contraintes environnementales, garantissant une atténuation optimale des nuisances sonores.

L'optimisation des points d'ancrage et de fixation constitue un élément clé de la réduction du bruit structurel. Ces interfaces, véritables ponts vibratoires, transmettent les oscillations mécaniques vers la structure du bâtiment où elles se transforment en rayonnement acoustique. L'insertion d'éléments désolidarisant aux points de fixation rompt ces chemins de transmission, limitant efficacement la propagation des vibrations et leur transformation en nuisances sonores.

L'adaptation de la solution antivibratoire à l'environnement de travail nécessite la prise en compte des contraintes d'exploitation, de maintenance et de sécurité. Cette personnalisation optimise le confort acoustique des opérateurs tout en préservant l'accessibilité aux équipements et la facilité des interventions techniques. L'intégration harmonieuse des éléments antivibratoires dans l'architecture existante garantit l'acceptabilité de la solution et sa pérennité dans l'environnement industriel.

Quels critères pour un bon support antivibratoire ?

La résistance mécanique d'un support antivibratoire détermine sa capacité à supporter les contraintes statiques et dynamiques sans dégradation prématurée. Cette caractéristique englobe la résistance à la compression, à la traction et au cisaillement sous charges variables. La tenue à la fatigue, mesurée par le nombre de cycles supportés avant rupture, constitue un critère essentiel pour les applications soumises à des sollicitations répétitives. Cette analyse garantit la fiabilité du support sur sa durée de vie opérationnelle.

La compatibilité avec les charges dynamiques évalue la capacité du support antivibratoire à maintenir ses performances d'amortissement sous des sollicitations variables. Cette caractéristique prend en compte la linéarité du comportement élastique, la stabilité de l'amortissement et la résistance aux surcharges transitoires. L'adaptation aux régimes de fonctionnement variables garantit une performance constante quelles que soient les conditions d'exploitation de l'équipement supporté.

La performance d'un support antivibratoire varie significativement selon la fréquence des vibrations à traiter. Chaque matériau présente une efficacité d'absorption maximale sur une bande fréquentielle spécifique liée à ses propriétés viscoélastiques. Cette sélectivité fréquentielle nécessite une analyse spectrale préalable pour optimiser le choix du support et garantir une atténuation efficace sur la plage de fonctionnement de l'équipement.

La facilité de pose influence directement les coûts d'installation et la qualité de mise en œuvre du support antivibratoire. Cette caractéristique englobe la simplicité de manipulation, la tolérance aux erreurs d'assemblage et la compatibilité avec les moyens de manutention disponibles. La stabilité à long terme, incluant la résistance au fluage et au vieillissement, garantit le maintien des performances sur la durée de vie de l'installation sans nécessiter d'interventions correctives fréquentes.